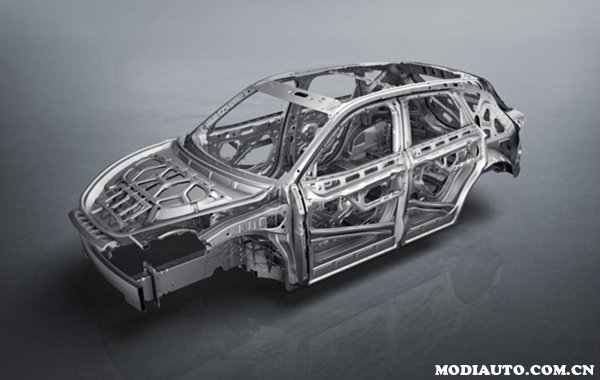

最近几年,全铝车身貌似成为了汽车行业内的最高造车标准,此前使用全铝车身的车型主要集中在豪华品牌,比如宝马5系、蔚来ES8、奥迪A8、路虎揽胜等。如今全铝车身技术也应用到了特斯、蔚来、哪吒等品牌的车型上。

其实早在80年代末,欧美以及日本的许多汽车生产厂家就已经开始了铝制车身的研究,并取得了不错的成绩,最早进行批量生产全铝车身的车企是奥迪,奥迪将这一技术应用在了奥迪A8车型上,后来其他车型也纷纷紧随其后,铝合金在整车制造的材料使用比例中逐年提高。

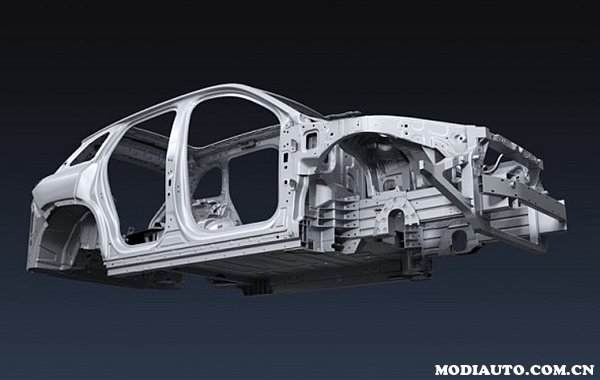

与钢制车身相比,全铝车身的焊点更少重量更轻,并且拥有更强的车身刚度以及更好的碰撞安全性,不过全铝车身也并非完美,其最致命的缺点就是制造成本高。

全铝车身对于焊接工艺的要求很高,工艺水平直接影响着全铝车身是否能够顺利制造出厂,另外铝材的韧性比较差,难以冲压,对设备的要求也很高,直接拉高了制造成本。

由于全铝车身的铝合金材料成本也很贵,所以车辆发生碰撞后,其维修成本也比较昂贵,再加上铝合金材质的弹性很小,很难进行二次定型,其厚度也要比钢材厚不少,如果强行修复的话会直接导致铝合金表面断裂,因此车辆的铝合金部件损坏时,基本上都只能更换。

此前市面上基本只有豪华品牌的高端车型才会采用全铝车身,但随着自主品牌的造车工艺不断进步,如今全铝车身技术也成为了很多自主新能源车企的一项主推技术,例如蔚来、哪吒、奇瑞等。(无敌◇电动网/编)