电解水制氢成本分析,以1000 Nm³ / h 规模的PEM电解槽制氢为例:

1、每年工作 2000 h,每年制氢 200万m³;

2、1000 Nm³/ h的PEM 电解槽成本 3000万元,土地费用,土建和设备安装 200 万元,人工成本和维护成本每年 40 万元;

3、每 1 m³氢气消耗原料水0. 001吨,冷却水0. 001吨,水费5 元/吨;

4、设备折旧期10年,土建及安装折旧期20年,采用直线折旧,无残值,设备每年折旧10%,土建和安装每年折旧 5%;

5、每 1 m³氢气耗电 4. 5 kWh,一公斤氢气约为11.2标方,即电解水制氢一公斤需要50.4度电,按工业用电价格 0. 4 元/ kWh(度)计算,电费需20.16元,同等的电量在纯电动汽车上可实现续航里程近400公里。

| 项目 | 成本(元/Nm³) |

| 折旧成本 | 1.55 |

| 原料成本 | 0.01 |

| 人工运维成本 | 0.2 |

| 电耗成本 | 1.8 |

| 单位体积氢气成本 | 3.56 |

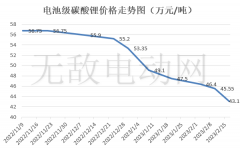

换算单位,即电解水制氢成本每公斤39.87元,其中电耗成本占比高达50%,PEM电解槽采购成本太高,折旧成本高,设备折旧成本占到总成本的 44%。所以制氢站也在像发电制氢一体化发展,例如采用光伏发电,降低用电成本。

另外,随着商业化的发展,PEM电解槽实现规模化,至2030年,PEM电解槽价格有望降至1500万元,到2050年降至500万元。如果其他不变,电解槽降价,对应的到2030年、2050年,制氢成本分别为2.86 元/Nm³和 2.31 元/Nm³。

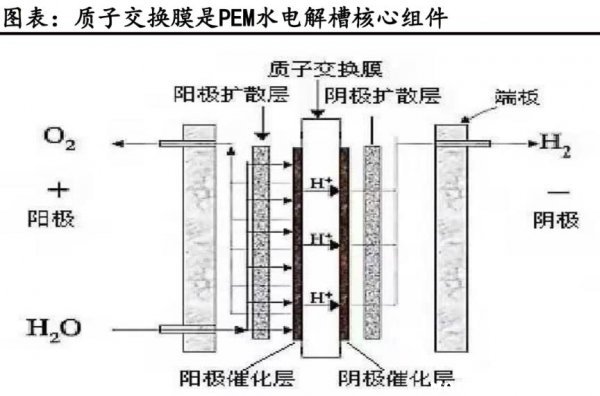

目前电解水制氢主要分为碱性电解槽制氢和PEM电解槽制氢。碱性电解槽制氢,电解效率较低(70%-80%),要使用强腐蚀性碱液,氢气需要脱除水和碱,难快速启动和变载,无法快速调节制氢速度,与可再生能源发电的适配性较差。隔膜是其核心组件,能否开发出新型隔膜是其降低制氢能耗的关键。

PEM电解槽制氢是新型的制氢方式,相比于碱性电解槽,氢气无需分离碱液、反应无污染,转化效率较高(70%-90%)、能耗低、槽体结构紧凑、运行更加灵活( 负荷范围 0~150%),更加适配可再生能源的波动性。不过PEM电解的商业化时间短,质子交换膜和铂电极催化剂等关键组件成本太高,一般PEM 电解槽制造成本是同规模碱性电解槽的 3~5 倍。

2022年3月,上市公司首航高科公告称,将投建1000Nm/h 碱性电解水制氢站,配套6MW智能光伏发电系统用于制氢,该电解制氢系统耗电功率为 5MW,另外建设一套1MW/2MWh 的非补燃型压缩空气储能系统,在发电负荷高、时间长的时段,配合制氢储氢系统进行储能,配套6000Nm 的固定式高压气态氢气储存罐,储气罐容量 400m。该项目占地面积 330 亩,总投资6300万元。